Asegurar la calidad de la producción en la fundición es una necesidad que requiere la aplicación de un sistema complejo en el que interviene un gran número de parámetros con alta variabilidad. Una de las principales claves del éxito de los sistemas de control y predicción desarrollados para la industria reside en la capacidad de integrar y correlacionar la mayor cantidad de variables posibles.

Entre las herramientas de control y predicción podemos clasificar tres grupos:

- Las que se aplican al Diseño, como la simulación numérica.

- Las que se aplican a la Producción, como los análisis estadísticos.

- Finalmente están los sistemas predictivos que aúnan la toma de variables del proceso con el conocimiento experto por medio de sistemas de inteligencia artificial.

En el caso de las herramientas utilizadas en el Diseño de sistemas de llenado y solidificación, sabemos que la simulación numérica es una herramienta útil y muy utilizada para evaluar el riesgo de aparición de defectos. Pero también sabemos que utiliza valores estándar para definir sus parámetros y como resultado obtenemos las mismas predicciones en la simulación para condiciones variables de fabricación.

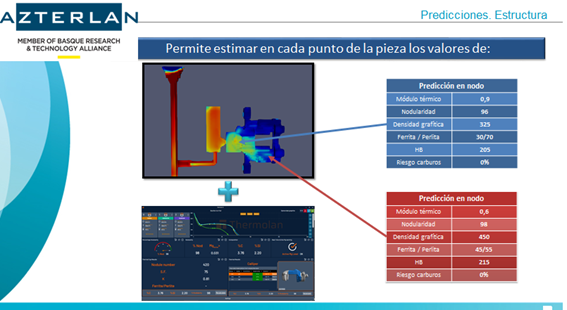

En la simulación predictiva, como elemento diferenciador frente a la simulación numérica, se introduce también como variable de entrada en la simulación la calidad metalúrgica caracterizada por un módulo especial del software Thermolan®.

Desde la oficina de ingeniería se define la geometría de la pieza, el sistema de alimentación completo y las características del molde. Desde producción se determinan las condiciones de trabajo, los materiales, las temperaturas y los caudales. A partir de estas definiciones y de un correcto mallado del sistema, se lanzan las simulaciones del llenado verificando al final del mismo los diferentes gradientes de temperatura dentro del componente fundido que sirven de punto de inicio para el cálculo de solidificación.

Al integrar a las diferentes masas aisladas, que se forman durante la solidificación, el componente de la calidad metalúrgica propia del momento, se ajusta con mucha mayor precisión el riesgo de aparición de microporosidades. Lo que permite reducir en la mayoría de los casos el volumen o el número de mazarotas en el sistema, consiguiendo con ello un aumento considerable del rendimiento de placa y una reducción notable del rechazo por rechupes.

Así, una simulación predictiva de estas características ofrece dos funciones complementarias, en ingeniería permite predecir con precisión el comportamiento futuro de un nuevo diseño al aplicarle las condiciones reales de cada planta. Y en producción, al integrar la geometría del sistema y la calidad del metal utilizado, permite una actuación inmediata ante la aparición de un nivel no asumible de riesgo de defectos. Ambos sistemas cumplen con las premisas de ser un sistema de manejo sencillo y de interpretación fácil de sus resultados, siendo adaptable a cada fundición.